Wie die INTRANAV IIoT-Plattform von Inpixon einem internationalen Hersteller von Baumaschinen dabei half, die Prozesskontrolle für den Materialtransport zu verbessern und die Fertigungsprozesse durch papierlose Abwicklung zu digitalisieren

Schalungs-/Gerüsthersteller

Die mangelnde Sichtbarkeit der FTS zwischen den Anlagen und die papierbasierte Abwicklung führten zu Suchvorgängen, Verzögerungen und FIFO-Problemen.

Das internationale Unternehmen zählt mit rund 10.000 Mitarbeitern weltweit zu den führenden Anbietern innovativer Schalungs- und Gerüstsysteme mit maßgeschneiderten Logistik-, Dienst- und Ingenieurleistungen für Bau, Instandhaltung und Sanierung.

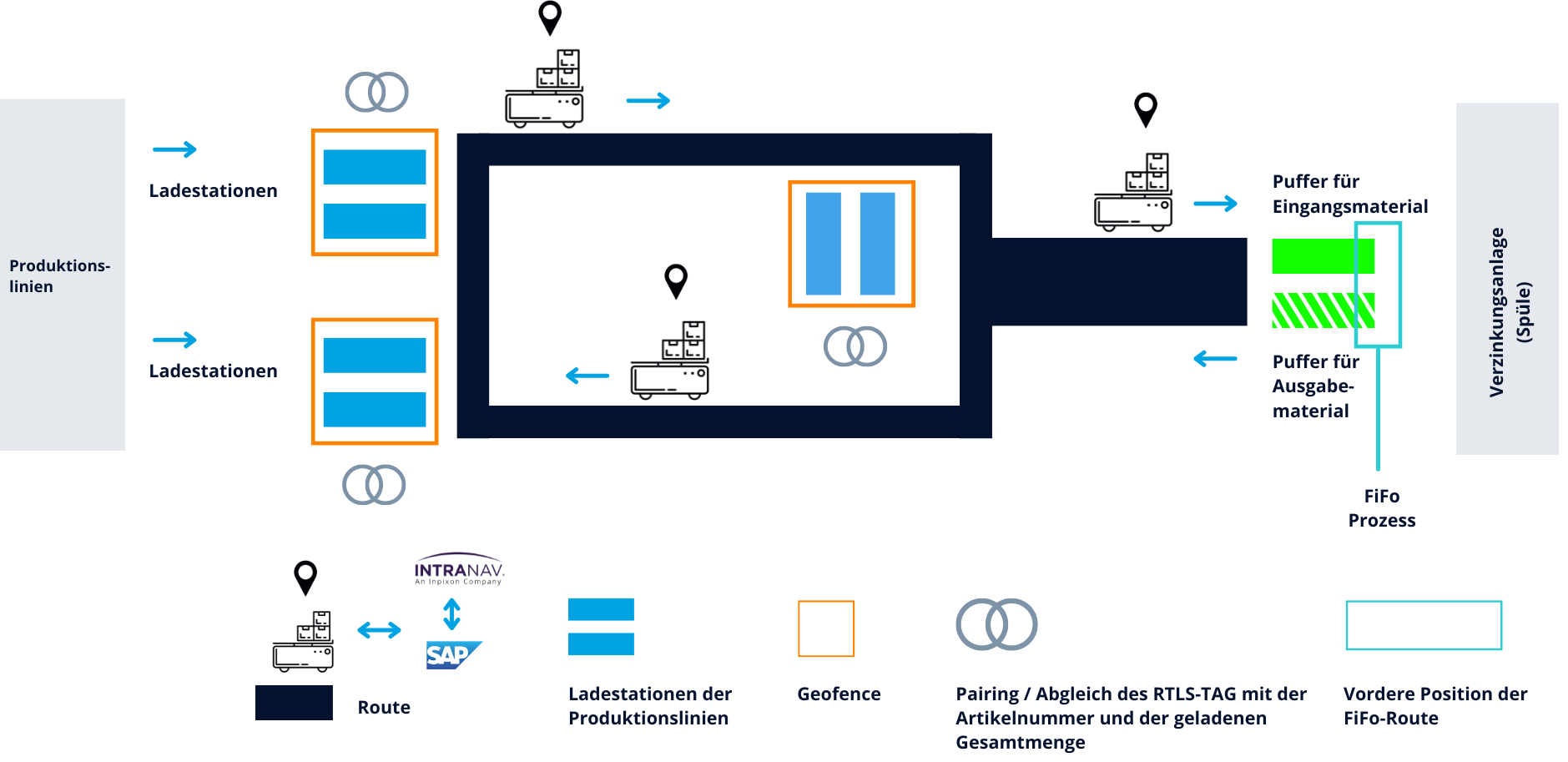

Einer der erfolgreichsten internationalen Schalungs- und Gerüsthersteller suchte nach einer Lösung zur Steuerung und Überwachung des Materialflusses zwischen Produktion und Verzinkerei. Fahrerlose Transportsysteme werden eingesetzt, um den Transport von Waren von A nach B über ein großes Areal mit verschiedenen Beladestationen automatisch abzuwickeln.

Die Routen werden nach strengen Zeitvorgaben bedient, jedoch konnte das Unternehmen weder überwachen, wie die Routen tatsächlich ausgeführt wurden, noch wo sich die fahrerlosen Transportsysteme (FTS) im täglichen Ablauf befanden. Unterbrechungen im Prozessablauf führten zu langen Suchzeiten für die Mitarbeiter, einschließlich der Identifizierung und Ermittlung der Ursache, was wiederum zu Verzögerungen im weiteren Bearbeitungsverlauf führte. Darüber hinaus behinderte die manuelle Beartbeitung, wie z.B. das Ausstellen von Fertigungsunterlagen, den reibungslosen Materialfluss.

Um das First-in-First-out-Prinzip in der Verzinkerei einzuhalten, wurde eine sofortige Lösung gesucht, die eine automatische Identifizierung der produzierten Waren ermöglicht.

Genaue (±) 10 cm Echtzeit-Ortungsinformationen durch Verfolgung von Ladungsträgern für Gerüstsysteme in der Produktion.

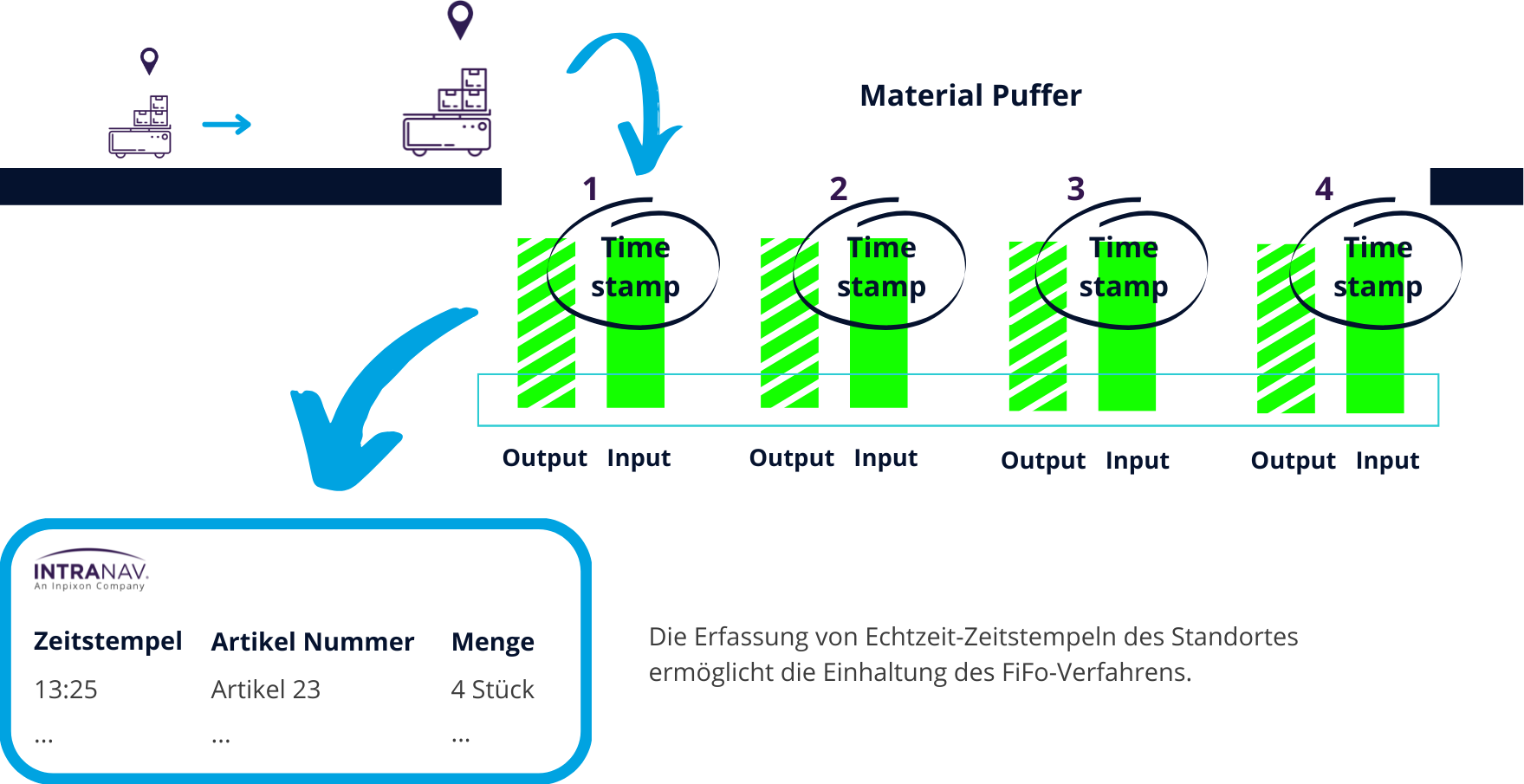

Implementierung des FIFO-Verfahrens im Materialpuffer der Verzinkerei unter Verwendung von Zeitstempeln. INTRANAV.IO erkennt die verschiedenen Beladestellen der einzelnen Produktionsanlagen, Pufferplätze & deren Beladesituation.

Analyse der Ressourcenauslastung, Zonenverweilzeiten, Routen und mehr für die Ladungsträger und FTS, die zur Optimierung der Materialflussprozesse genutzt werden können.

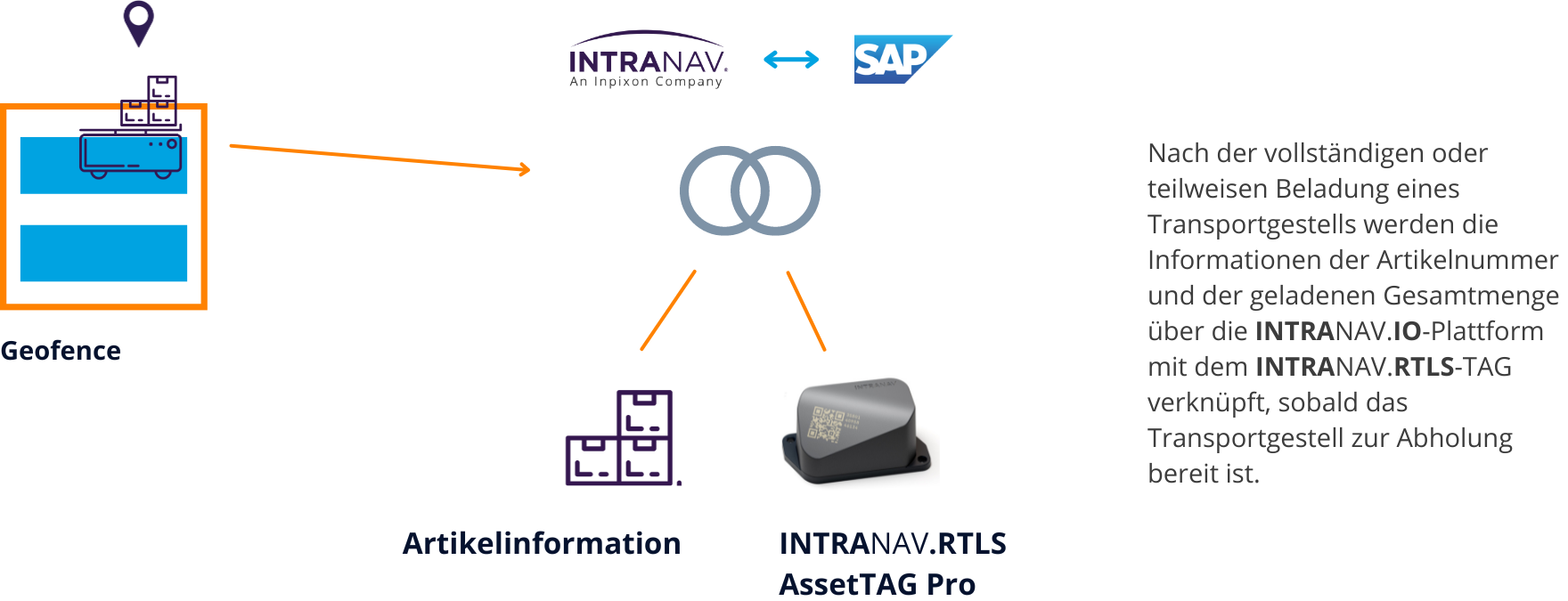

Verknüpfung und Digitalisierung von Transportbegleitscheinen mit INTRANAV.RTLS TAGs.

Visualisierung der Beladeinformationen (Artikelnummer und Stückzahl) über die Software-Schnittstelle eines Drittanbieters (Automatisierungs- & Visualisierungssoftware).

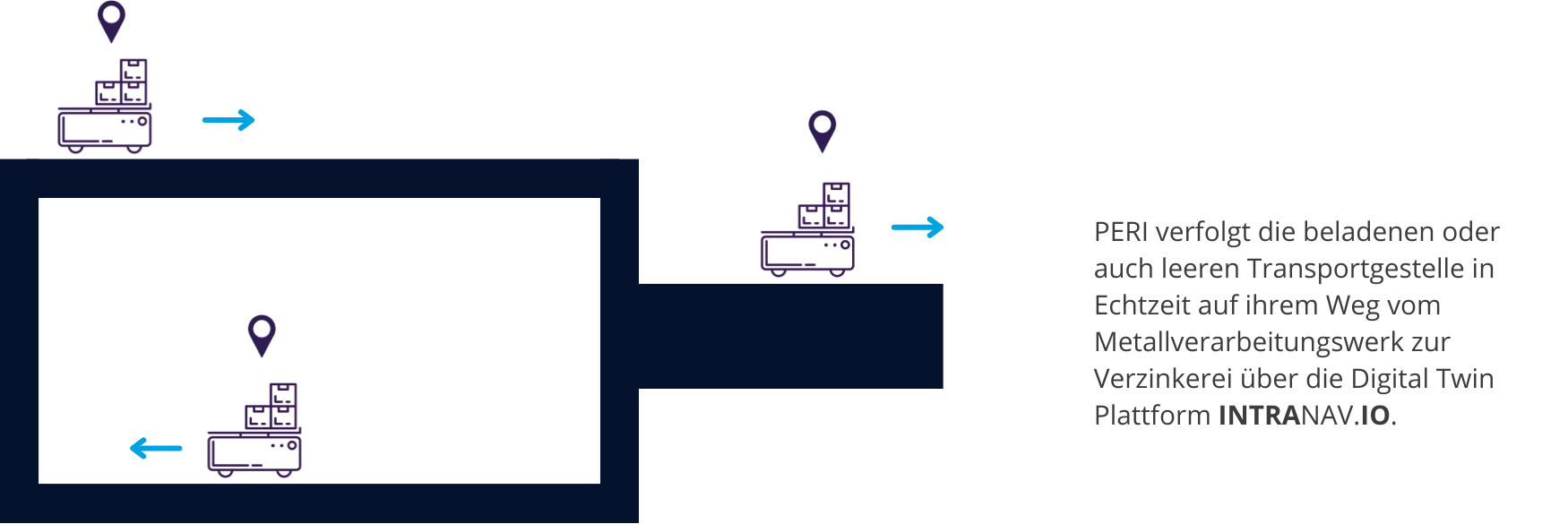

Das INTRANAV.IO RTLS wird für die Echtzeit-Ortung von beladenen oder leeren Transportgestellen eingesetzt, die sich auf dem Weg vom Metallverarbeitungswerk zur Verzinkerei befinden. Die Transportgestelle werden von fahrerlosen Transportfahrzeugen (FTS) transportiert. Der Materialfluss zwischen der vollautomatischen und halbautomatischen Produktion wird in Echtzeit verfolgt.

Die Angaben zu "Artikelnummer & Stückzahl" aus der entsprechenden Fertigungslinie im Metallverarbeitungsbereich werden mit dem INTRANAV.RTLS TAG verknüpft und werden auf einem Monitor, geordnet nach dem FIFO-Verfahren in der Verzinkerei, angezeigt. Pro Materialpuffer (FIFO-Strecke) wird ein Monitor installiert, der die Informationen des entsprechenden Materialpuffers anzeigt.

Die mit dem INTRANAV.RTLS TAG verknüpften Informationen müssen jederzeit durch einen Mitarbeiter abrufbar sein. Dies wird durch einen Barcode auf dem Tag ermöglicht, der die Informationen in einer Browser-App im betriebsinternen WLAN über die Website des Auftragnehmers anzeigt.

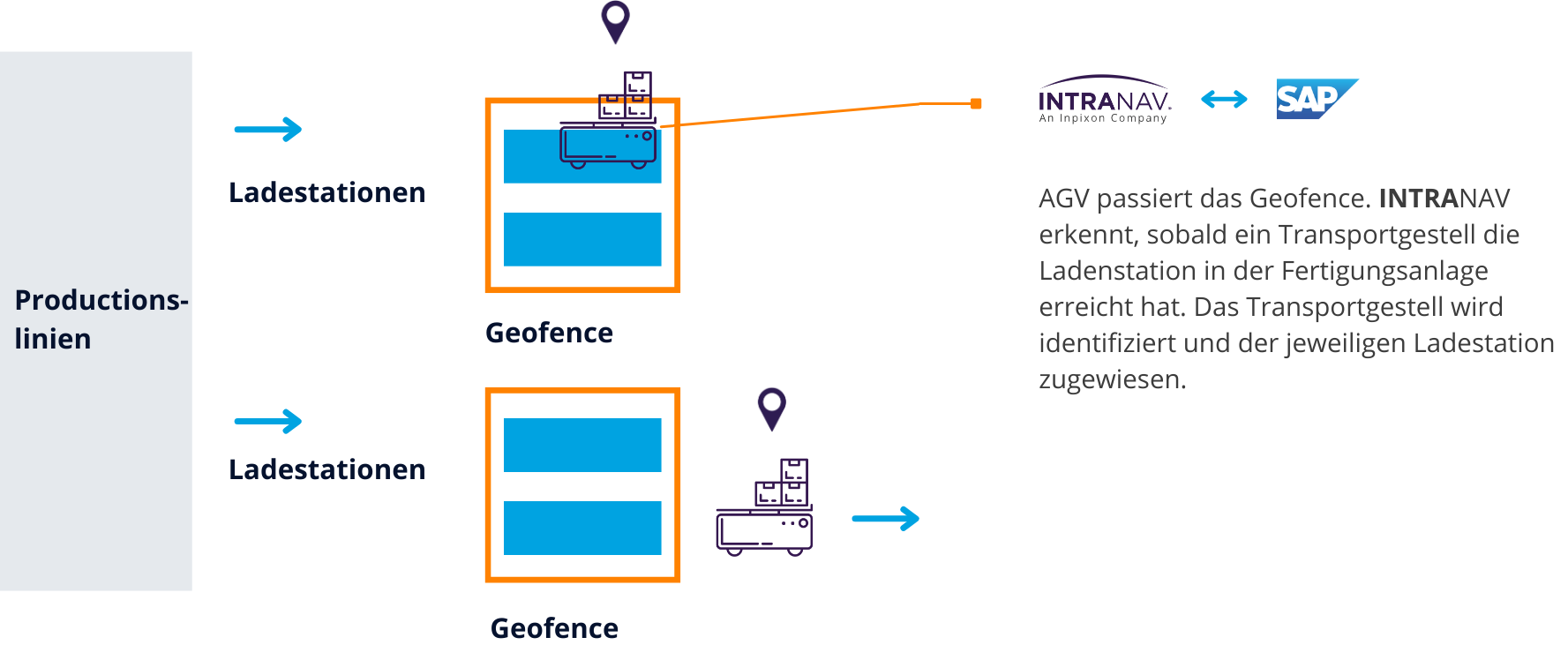

Über virtuelle Zonen (Geofences) erkennt das INTRANAV.RTLS, sobald ein Transportgestell aus der Produktionsanlage eine der Beladestationen erreicht. Das Transportgestell wird dann der jeweiligen Beladestation eindeutig zugeordnet. Die Anlage oder der Maschinenführer belädt dann das Transportgestell.

Wenn ein Transportgestell beladen und zur Abholung bereit ist, werden die Artikelnummer und die Gesamtladungsmenge über die INTRANAV.IO-Plattform mit dem INTRANAV.RTLS TAG verknüpft. Bei vollautomatischen Produktionsanlagen kommt der Auslöser für die Aktualisierung der Informationen (nach Abschluss des Ladevorgangs) von der Anlagensteuerung selbst. Bei halbautomatischen Produktionsanlagen wird der Auslöser von einem Mitarbeiter über ein Android-, iOS- oder Windows-Gerät initiiert. INTRANAV.IO greift über eine Schnittstelle auf diese Daten (Artikelnummer/Stückzahl) zu und verknüpft sie wie oben beschrieben mit dem TAG (der TAG-ID).

Der Gerüsthersteller verfolgt die beladenen oder auch leeren Transportgestelle in Echtzeit über die Digital Twin Plattform INTRANAV.IO auf ihrem Weg vom Metallverarbeitungswerk zur Verzinkerei. Der gesamte Materialfluss zwischen der voll- und teilautomatisierten Produktion, der durch fahrerlose Transportfahrzeuge erfolgt, wird über die INTRANAV IoT-Plattform digitalisiert.

Die IoT-Plattform zeigt den Produktionsfortschritt in Echtzeit mit den Transportaufträgen der AGVs und deren Stückzahlen an. Bei Störungen oder Engpässen weist ein Alarm auf eine Prozessabweichung hin und alarmiert die Mitarbeiter sofort einzugreifen.

Nach dem Transport via FTS wird das Transportgestell in der Verzinkerei in einen von vier Materialpuffern (je nach Inhalt) entladen. In der Verzinkerei werden die Artikel über ein Fördersystem nach dem FIFO-Prinzip aufgehängt.

Die Transportstelle auf der FIFO-Strecke muss identifiziert werden, und die Artikelnummer und Stückzahl muss auf einem Bildschirm an der FIFO-Strecke angezeigt werden. Hierbei wird die Reihenfolge der Transportgestelle anhand des Zeitstempels der Einfuhr in das jeweilige Geofence definiert. Die tatsächliche Reihenfolge der Transportgestelle wird entsprechend auf einem Bildschirm über INTRANAV.IO angezeigt. Das nachfolgende Transportgestell im Materialpuffer liegt mit seiner Längsseite direkt an dem vorherigen Transportgestell an. Verlässt das Transportgestell den Materialpuffer auf der Ausgangsstrecke des Materialpuffers, verschwindet die Information vom Bildschirm und es erscheint die des nachfolgenden Transportgestells. Der Abstand zwischen Eingangs- und Ausgangsbereich beträgt mindestens 3.000 mm (Länge des Transportgestells).

Über eine Schnittstelle werden die Echtzeit-Ortungsaten in einem strukturierten Format in eine industrielle Analysesoftware importiert, die die Gesamtressourcenauslastung von FTS und Transportgestellen analysiert. Die Untersuchung der Auslastungs- und Transitzeiten, wie z. B. Stillstands- oder Durchlaufzeiten hilft Schwachstellen zu identifizieren und diese für den weiteren Produktionsverlauf zu verbessern.

Mit dem INTRANAV Digital Twin kann der Fortschritt des Kontrollzentrums für Material- und Transportprozessese jederzeit überprüft werden. Durch die Integration der Artikeldaten in das jeweilige Gestell entfällt der Einsatz von Papierbegleitscheinen vollständig. Die Auswertung der Echtzeit-Standortdaten hilft dem Hersteller zudem, Transport- und Produktionsprozesse kontinuierlich zu optimieren.

Durch den Einsatz der INTRANAV IoT-Plattform erzielte unser Kunde die folgenden Ergebnisse: