Die Herausforderung

Virtuelle Produktionsüberwachung und -Steuerung mit Echtzeit-Ortung und dynamischen E-Ink-Displays

Das in mehr als 90 Ländern tätige Unternehmen mit weltweit 90.000 Mitarbeitern ist ein international führender Anbieter von zuverlässigen Energieprodukten und unterstützt seine Kunden auf dem Weg in eine nachhaltige Zukunft.

Das Ziel dieses Unternehmens war es, die Abläufe entlang der gesamten Energiekette zu optimieren. Die Produktionsprozesse unseres Kunden verwenden ein hochwertiges Pulver, das in 3D-Druckern für die additive Fertigung verwendet wird. Die Verwendung dieses Pulvers für die Herstellung verschiedener Teile erfordert mehrere aufwendige Verarbeitungsmethoden und Prozessschritte. Die mit Pulver gefüllten Behälter und Trichter durchlaufen mehrere Stationen und werden zahlreichen Qualitätsprüfungen unterzogen. Dies erfordert Echtzeit-Transparenz und zeitkritische Statusaktualisierungen sowie die Erfassung und Buchung der verschiedenen Behälter während des gesamten Produktionsprozesses.

Die Überwachung all dieser Vorgänge mit veralteten papiergestützten Methoden, war für die Mitarbeiter sehr zeitaufwendig und fehleranfällig. Zudem erstreckt sich der Fertigungsprozess über mehrere Zonen und Gebäude und die einzelnen Stationen konnten nur durch manuelle Erfassung überwacht werden. Die Erkennung wichtiger Ereignisse, wie z. B. ob ein Behälter zur Abholung bereit ist oder ob ein Prozessschritt von den Produktionsvorgaben abweicht, ist unter Umständen nur dann wahrscheinlich, wenn Verzögerungen oder Probleme besonders deutlich zutage treten. Zudem unterliegen Fertigungsbereiche bestimmten Sicherheitsvorgaben, so dass der Zutritt oder die Weiterverarbeitung nur durch autorisiertes Personal erfolgen darf.

Das Ziel des Unternehmens war es, die einzelnen Fertigungsschritte zu digitalisieren und eine möglichst effiziente Ressourcennutzung bei gleichzeitiger Einhaltung hoher Qualitäts- und Sicherheitsstandards zu erreichen. Um diese Ziele umzusetzen, entschied sich das Unternehmen für die INTRANAV Smart Factory-Lösung von Inpixon und implementierte eine RTLS-Lösung, die die Echtzeit-Ortung von Pulverbehältern, automatisierte Arbeitsabläufe im Zusammenspiel mit elektronischen Anzeigen sowie Analysefunktionen ermöglicht.

Anforderungen des Kunden

Warnmeldungen in Echtzeit bei Prozessabweichungen

Ermöglichung von Standort- und Statusaktualisierungen in Echtzeit durch plattformbasierte Benachrichtigungen, sobald vordefinierte Prozesse von den Sollwerten abweichen.

Optimierung von Arbeitsabläufen durch Prozess- und Materialflussanalysen

Nutzung der Analysedaten der Standorte und der Bewegungen von markierten Objekten, um Arbeitsabläufe durch die Optimierung von Parametern wie Verweilzeiten, Leerlaufzeiten, Durchlaufzeiten und Pfaden als strukturierte Datenexporte über CSV zu verbessern.

Standort- und Chargenverfolgung von Pulverbehältern

Visualisierung laufender Produktionsprozesse mit zentimetergenauer Präzision durch UWB-Echtzeit-Ortung und digitales Mapping von Pulverbehältern für die additive Fertigung.

Auslösung von Folgeprozessen durch Geofence-basierte Arbeitsabläufe

Nutzung von geofence-basierten Benachrichtigungen durch Ereignis-Trigger für Vorgänge wie Prozessblocker, Prozessfreigaben oder Benachrichtigungen für startbereite interne Transporte.

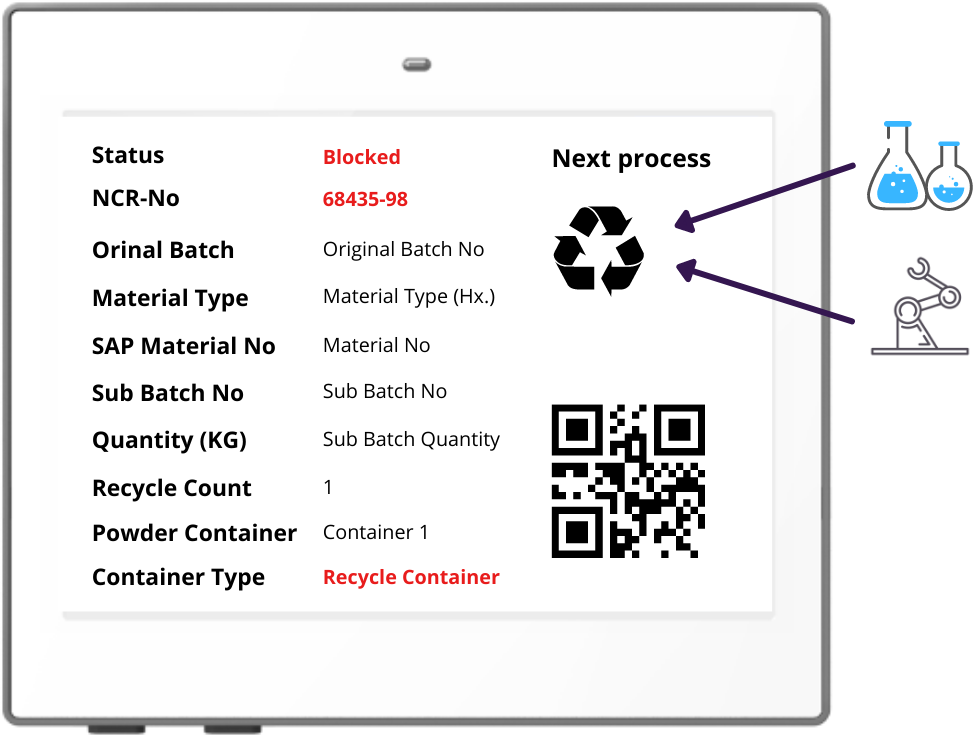

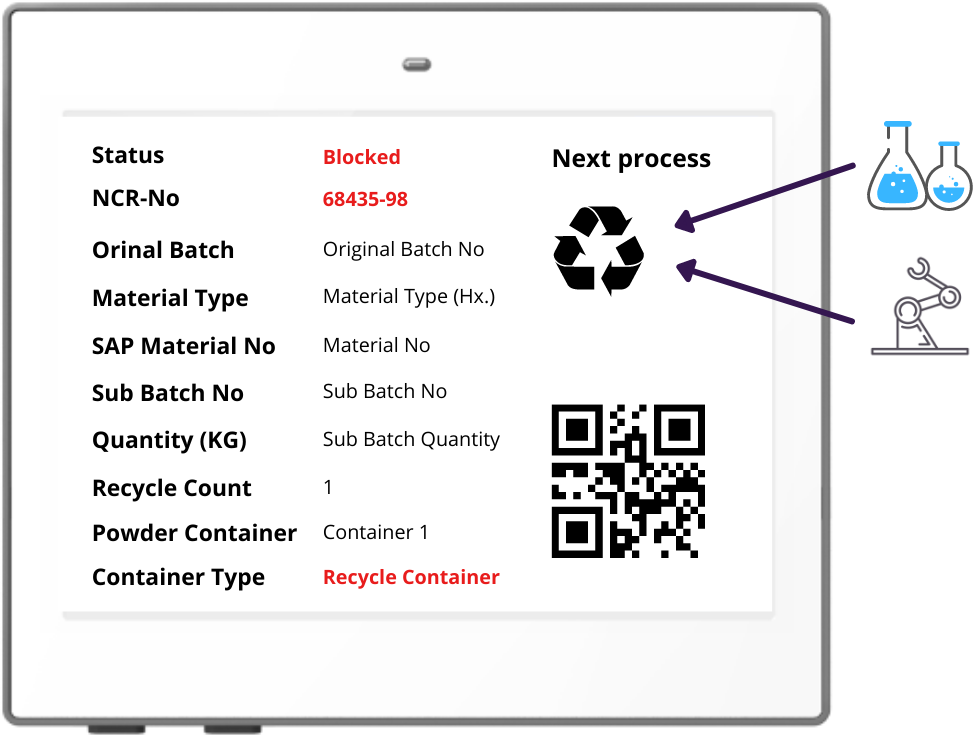

Papierlose Fabrik: Status-Updates in Echtzeit über E-Ink-Displays

Implementierung einer papierlosen Fabrik mit Statusaktualisierungen in Echtzeit über E-Ink-Displays, die wichtige Produktionsdetails wie Status, Materialnummer, Chargennummer, Chargenbarcode, Menge, SAP-Materialnummer, Anzahl der Wiederverwendungen, Pulverbehälter und Behältertyp anzeigen.

Qualitätssperre und Berechtigung

Nutzung standortbezogener Informationen zum Blockieren oder Freigeben von Prozessen durch Integration mit der SAP MES-Schnittstelle.

IoT Anforderungen

Datenübertragung und Interaktion von der Cloud zur zum Lokalisierungsserver

Interaktion zwischen RTLS TAG und dem E-Ink Display

Schnittstelle zur Mendix App und SAP

INTRANAV Real-Time Digital Twin

Mapping des Behälterdurchlaufs durch die Produktionskette für die additive Fertigung

Die Lösung

Der Einsatz der INTRANAV IoT-Plattform von Inpixon, RTLS und dynamischen E-Ink-Displays war der Schlüssel zur Überwachung des Materialflusses und des Produktionsstatus in Echtzeit, während sich das Pulver durch die Fertigungsprozesse des Kunden bewegt, um manuelle, fehleranfällige Prozesse zu reduzieren und eine 100 % papierlose Produktion zu ermöglichen.

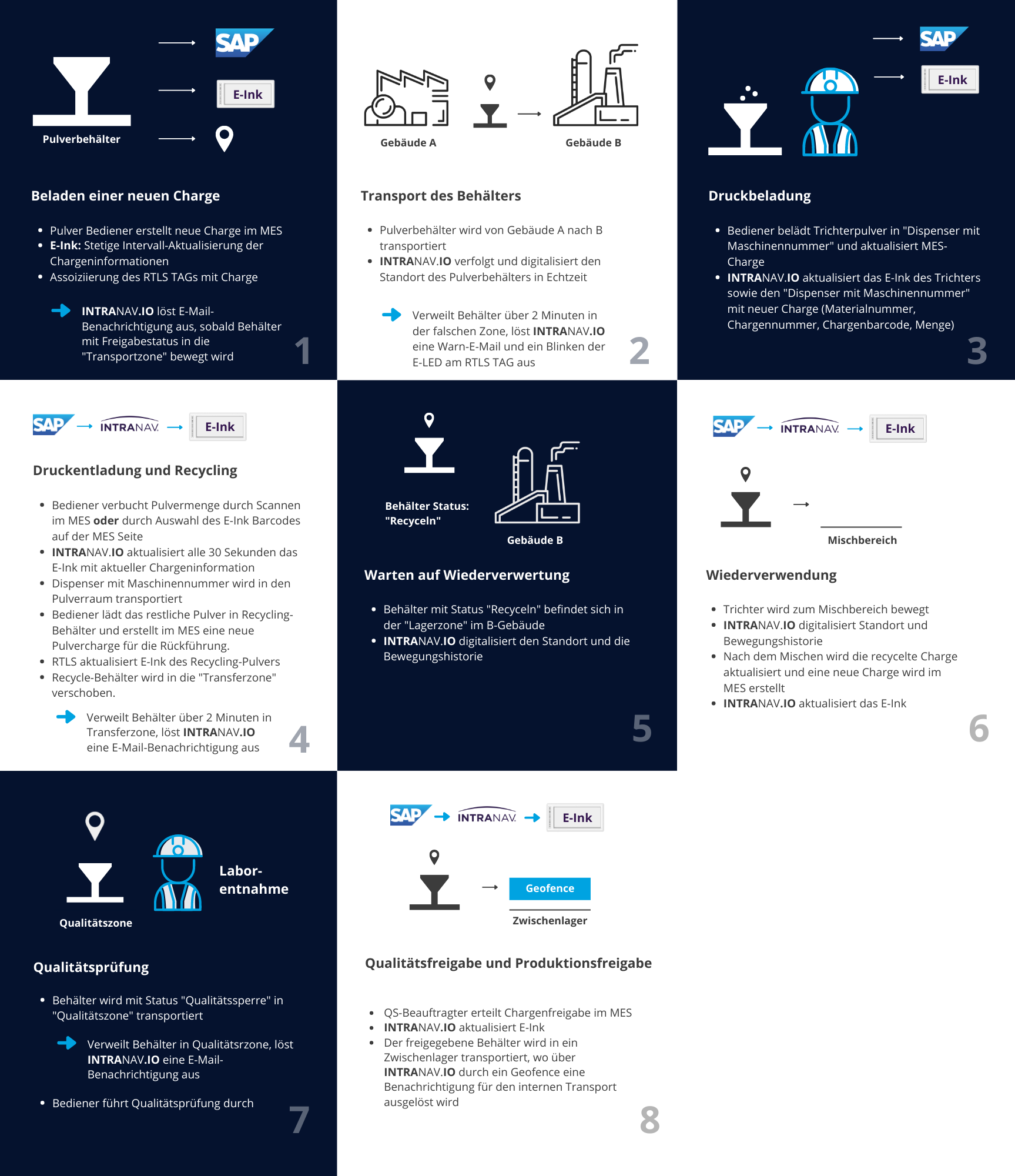

Wie das Energieunternehmen die RTLS-Lösung von Inpixon in seinem Pulververfolgungsprozess einsetzt

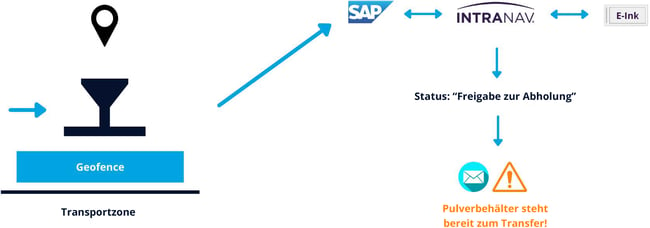

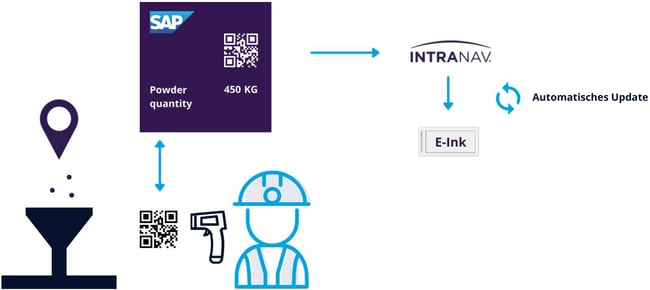

Loading a New Batch

-

Der Pulververarbeiter erstellt neue Chargen im MES

-

Innerhalb eines 30 Sekunden-Intervalls wird das E-Ink-Display mit den neuen Chargeninformationen (Materialnummer, Chargennummer, Chargenbarcode, Menge, Chargenstatus, Behälter-ID) aktualisiert.

Alternative via manueller Aktualisierung: Der Pulverbeschichter drückt die Integrationsfunktionstaste auf dem E-Ink Display und löst damit die Aktualisierung des angezeigten Inhalts aus.

➜ Prozessicherung: Konnte das RTLS nicht die korrekte Behälter-ID aus dem System für die Chargennummer ermitteln (aufgrund einer fehlerhaften Eingabe), sendet INTRANAV.IO eine Fehlermeldung an den Administrator.

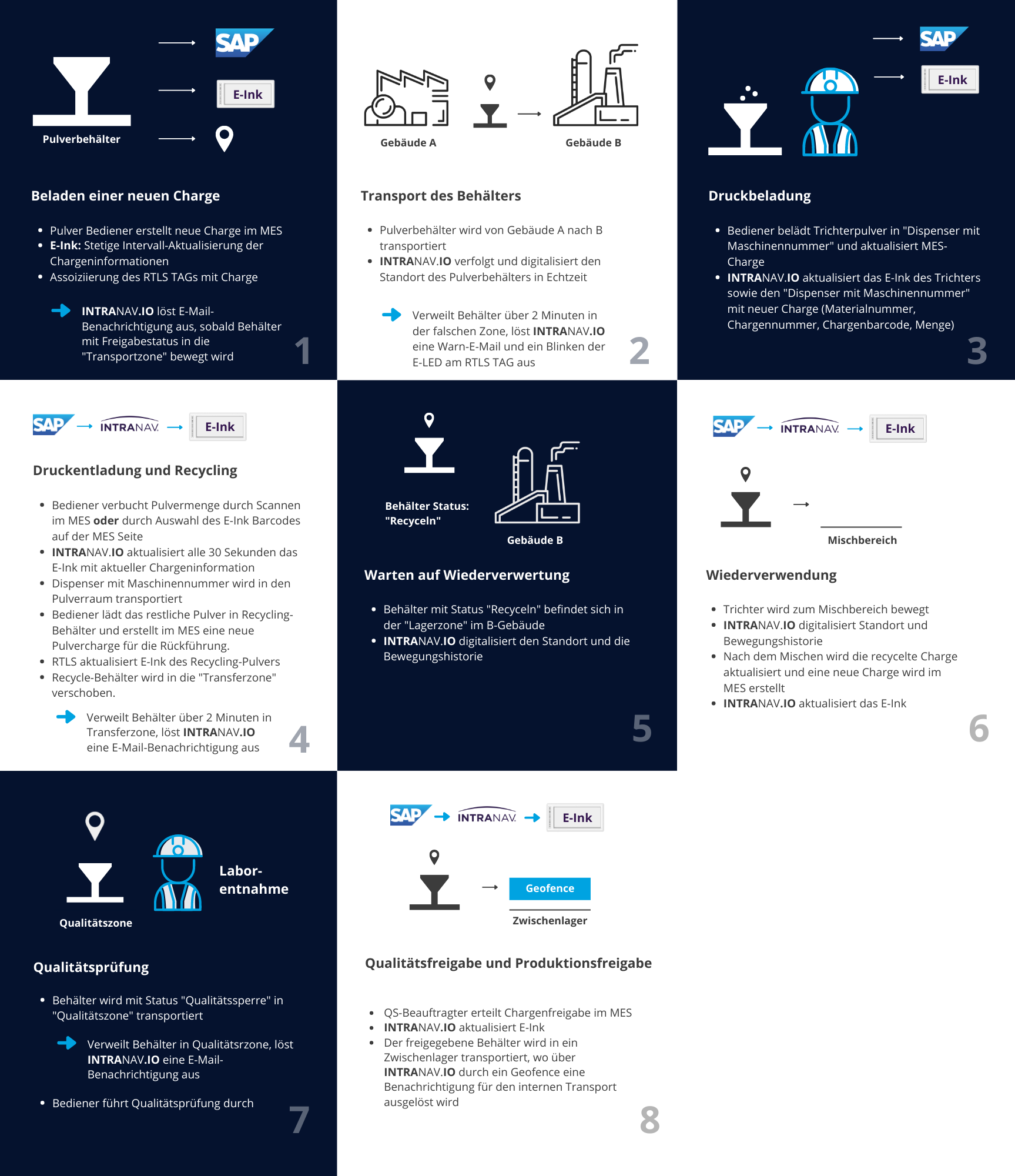

Transportanforderung und Transfer

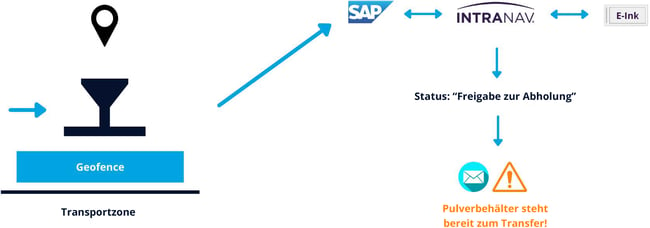

Transferanforderung

- Wenn der Container mit dem Freigabestatus in die "Transportzone" bewegt wird, löst INTRANAV.IO eine E-Mail-Benachrichtigung aus.

- Der Bediener kann den Bericht verwenden, um die Position der Pulverbehälter in der Karte mit verschiedenen Filtern (Status, Materialnummer, Behälter-ID, Chargennummer) zu überprüfen.

➜ Prozesskontrolle: Bleibt der Behälter mit fehlerhaftem Status (z.B. Status nicht berechtigt, Menge entspricht nicht den voreingestellten kg, etc.) 2 Minuten lang in der Transportzone, löst INTRANAV.IO eine Alarm-E-Mail-Benachrichtigung aus, und die LED blinkt rot, bis der Behälter aus den definierten Zonen entfernt wird.

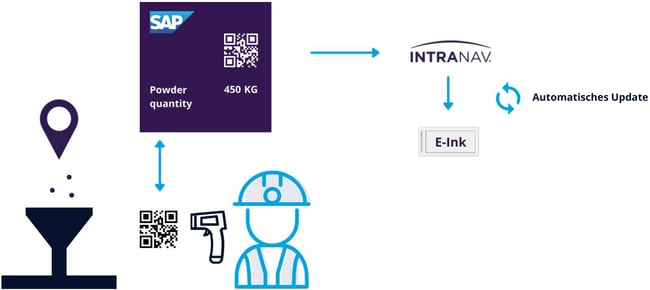

Transfer

- Der Bediener befördert den freigegebenen Behälter physisch von der Transferzone in Gebäude A in den dafür vorgesehenen Bereich in Gebäude B.

- Standort und Bewegungen werden von INTRANAV.IO verfolgt.

➜ Prozesssicherheit: Bleibt der Trichter 2 Minuten lang in der falschen Zone, löst INTRANAV.IO eine Warn-E-Mail und ein Blinken der E-LED aus.

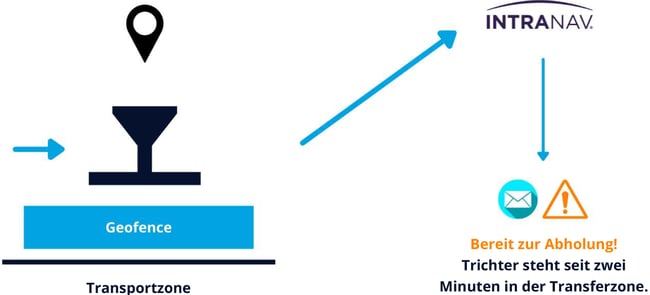

Printing Loading

- Der Mitarbeiter lädt das Pulver aus dem Trichter in den Dispenser mit der Maschinennummer und aktualisiert die MES-Charge.

- INTRANAV.IO aktualisiert das E-Ink-Display des Trichters sowie den Dispenser mit der neuen Charge (Materialnummer, Chargennummer, Chargenbarcode, Menge).

Manuelle Bedienung: Der Bediener löst die Aktualisierung der E-Ink-Anzeige aus, indem er die Funktionstaste zur Aktualisierung der E-Ink-Anzeige drückt.

Druckentladung

Nach Beendigung des Druckauftrags verbucht der Bediener die entsprechende Pulvermenge durch Scannen im MES oder wählt den E-Ink-Barcode manuell über die MES-Pulververbrauchsseite aus.

- INTRANAV.IO aktualisiert die Chargeninformation des E-Inks alle 30 Sekunden. Alternativ kann dies auch manuell über die Funktionstaste auf dem E-Ink Display ausgelöst werden.

- Der Spender wird in den "Pulverbereich" transportiert.

- Der Bediener lädt das restliche Pulver in den Recycling-Behälter. Dann erstellt der Bediener im MES eine neue Pulvercharge für das Recycling.

- INTRANAV.IO aktualisiert das E-Ink-Display des Recyclingpulvers (mit Status "Im Einsatz").

➜ Prozesskontrolle: Wenn der Produktionstrichter in der Recycling-Zone bewegt wird, löst das RTLS ein Blinken des E-Ink-Displays zur Warnung aus. Umgekehrt für Recyclingbehälter.

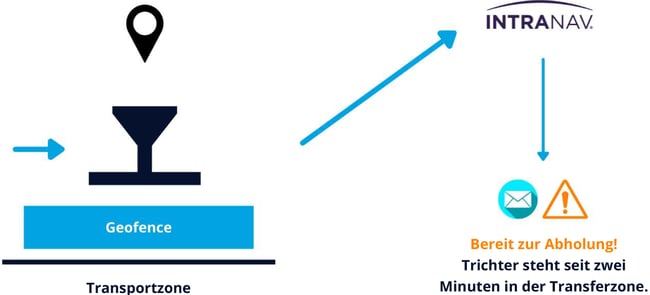

Transferanforderung

- Der Recyclingbehälter wird in die "Transferzone" bewegt.

➜ Prozesskontrolle: INTRANAV.IO löst eine E-Mail-Benachrichtigung aus, wenn der Trichter zwei Minuten lang in der "Transferzone" bleibt.

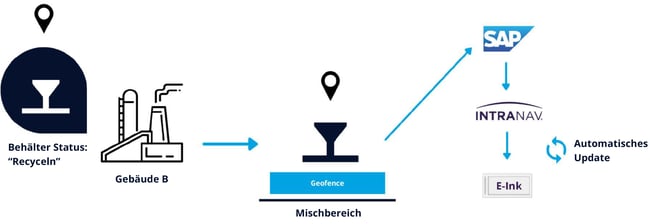

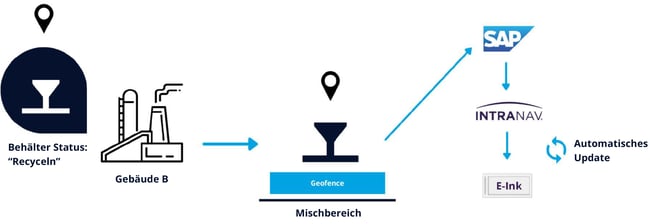

Recycling

- Der Container mit Status "Recyceln" befindet sich in der "Lagerzone" in Gebäude B, INTRANAV.IO verfolgt den Standort und die Bewegungshistorie.

- Die Trichter werden in den Mischbereich gebracht, INTRANAV.IO verfolgt den Standort und die Bewegungshistorie.

- Nach dem Mischen wird die recycelte Charge aktualisiert und eine neue im MES mit ihr übereinstimmende Charge wird erstellt (neue Chargen mit dem Status "Qualitätssperre").

- INTRANAV.IO aktualisiert das E-Ink-Display, dementsprechend wie es in den vorherigen Schritten definiert wurde.

Qualitätskontrolle

- Der Mitarbeiter bewegt den Behälter mit dem Status "Qualitätssperre" in die "Qualitätszone".

- Wenn der Container in der "Qualitätszone" verbleibt, löst INTRANAV.IO eine E-Mail-Benachrichtigung aus.

- Der Qualitätsbeauftragte entnimmt die Probe aus dem Trichter und führt den Pulvertest im QMS durch.

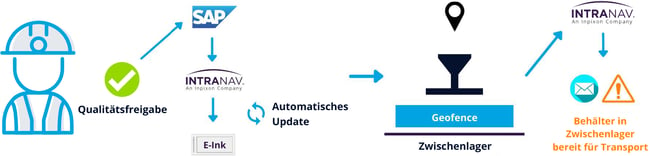

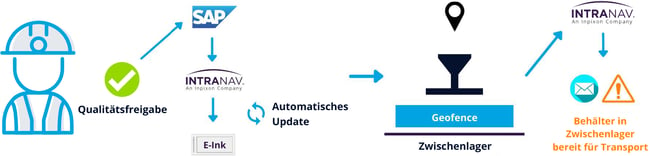

Qualitäts- und Produktionsfreigabe

- Der Qualitätsmanager gibt die Charge im MES frei und INTRANAV.IO aktualisiert dementsprechend das E-Ink-Display.

- Die "freigegebenen" Behälter werden in das Zwischenlager gebracht, wodurch die Benachrichtigung für den internen Transport ausgelöst wird.

Das Ergebnis

Zusammenfassung der von unserem Kunden erzielten Ergebnisse:

- Mit der Echtzeit-Standortverfolgung von Pulverbehältern über die RTLS-Plattform überwacht das Energieunternehmen den Status aller Produktionsschritte in Echtzeit, einschließlich Stillstandszeiten und Unterbrechungen. Fehler im Prozessablauf können sofort erkannt und behoben werden.

- Die Interaktion zwischen RTLS und E-Ink-Displays ermöglichte die Umstellung auf eine digitale, papierlose Fabrik, wodurch alle Bemühungen bezüglich der manuellen Dateneingabe sowie die Notwendigkeit manueller Updates eliminiert werden. Die Chargen-/Statusaktualisierungen der E-Ink-Displays werden automatisch durch den Echtzeit-Standort des Behälters durchgeführt.

- Echtzeit-Benachrichtigungen über den aktuellen Produktionsstatus, wie z. B. "Verweilzeit in einer Zone zu lang", "Behälter ist abholbereit" oder "Behälter befindet sich in der Qualitätszone", stellen sicher, dass die Produktionsprozesse die Qualitätsstandards und die Zeitvorgaben für die Fertigstellung einhalten.

- Echtzeit-Warnmeldungen (z.B. wenn die Behälter in die falsche Zone gebracht wurden oder ein Hinweis auf eine manuell erforderliche Interaktion) ermöglichen ein schnelles Eingreifen bei Prozessabweichungen, um lange Wartezeiten und Unterbrechungen des Produktionsflusses zu vermeiden.

- Automatisierte Arbeitsabläufe leiten Folgeprozesse ein, z.B. die Sperrung von Sicherheitszonen (Qualitätssperre oder Freigabe) oder die Auslösung von Abholaufträgen.

- Materialfluss- und Ressourcenauslastungsanalysen, Informationen zum Durchflussstatus, strukturierter Datenexport via CSV und die damit verbundene Integration in Analysetools wie Power-BI geben Aufschluss über Stillstands-, Leerlauf- und Durchlaufzeiten sowie über Zonen-Belegungszeiträume und -Auslastungen. Zu diesem Zweck erfasst INTRANAV.IO den exakten Zeitstempel (Tag / Stunde : Minute : Sekunde) für den Ein- und Ausgang der jeweiligen Zone und errechnet z.B. die Verweilzeit in der jeweiligen Zone auf die Sekunde genau. Das Endergebnis ist die Erfassung der Gesamtdurchlaufzeit aller Zonen und der Transsportzwischenzeiten pro Objekt/Packstück/Materialflussbeziehung. Auf Basis der Datenhistorie der abgeschlossenen Transporte und der Verweilzeiten der Behälter in den durchlaufenen Zonen können umfangreiche Prozessoptimierungen im Produktionsablauf durchgeführt werden.

E-Ink-Displays für papierlose Logistik und Produktion

E-Ink-Displays können Logistik- und Fertigungsprozesse durch den Zugang zu dynamischer operativer Intelligenz drastisch verbessern. In Kombination mit unserer INTRANAV.IO-Plattform können Kunden standortbezogene Informationen und Anweisungen an das E-Ink-Display senden, um Prozesse in der Fertigung oder im Lager zu automatisieren und zu optimieren. Benutzer können Arbeitsabläufe und Regeln erstellen oder Inhalte in Abhängigkeit von Echtzeitinformationen für den Ablauf von Produktionsprozessen generieren. (E-Ink-Tags sind ein Drittanbieterprodukt, das nahtlos mit der INTRANAV-Lösung zusammenarbeitet).

Unsere Software-Suite bietet ein breites Portfolio an vorgefertigten E-Ink-Anwendungen:

- Dynamische Informationen für die Bestands- & Anlagenflusskontrolle

- Fließband- & Fertigungsmanagement in Echtzeit

- Dynamische Kommissionier- und Artikellisten, die durch Ereignisse und Auftragsinformationen aktualisiert werden

- ERP/WMS/MES-Schnittstellen zur Visualisierung wichtiger Informationen beim Auftreten von Änderungen

- E-Kanban durch integrierte Gerätetasten

- Ortung & Verfolgung in Echtzeit mit zusätzlichen Informationen und Arbeitsanweisungen

- Pick-by-Light für eine schnellere Kommissionierung im Lager und an der Montagelinie

- Maschineninformationen und Auftragsfortschritt

Die wichtigsten Vorteile

- 100%ige Prozesstransparenz durch Digitalisierung und Überwachung des tatsächlichen Herstellungsprozesses und des Flusses der Pulverbehälter in diesem Prozess

- Durch die papierlose Bearbeitung entfällt der Aufwand für die manuelle Dateneingabe, und die Mitarbeiter haben mehr Zeit für wertschöpfende Tätigkeiten

- Erhöhte Zuverlässigkeit der Arbeitsabläufe durch KPI-Überwachung, Warnmeldungen und automatische Prozessblockierung und -freigabe

- Prozessauslöser in Echtzeit reduzieren den manuellen Aufwand und gewährleisten die rechtzeitige Einhaltung der Prozessparameter

- Reduktion der Suchzeiten durch Echtzeit-Materialsichtbarkeit

- Minimierung von Prozessabweichungen

- Optimierung der Ressourcen- und Kapazitätsauslastung zur Förderung der schlanken Produktion:

- Reduzierung von Ausfallzeiten, Durchlaufzeiten, Umwegen und Prozessabfällen.

- Effiziente Routenplanung, Produktionsauslastung, Flächennutzung und Optimierung des Produktionslayouts

Sollten Sie Interesse an unserer Smart-Factory-Lösung INTRANAV haben, nehmen Sie noch heute Kontakt mit uns auf, um Optimierungsmöglichkeiten für Ihre Produktions- und Logistikabläufe zu besprechen!